J.A.Willson, Condor, Rowi, DKNY, Seiko, Modeno, Hirsch, Rios, Morellato, Di-Modell, ZRC, CASIO, Stailer, Orient, Corum, Diesel, Fossil.Ремонт часов в мастерской должен быть максимально эффективным. Добиться этого можно только при рациональном ремонте, который состоит из сортировки часов по моделям и объединения по возможности одинаковых рабочих операций.

Методы разборки, ремонта и сборки всех моделей часов «Луч», которые ремонтируют в мастерских, сходны. Поэтому нет необходимости рассматривать подробно каждую модель часов. Следовательно, разборку и ремонт часов «Луч» можно проследить на примере одной наиболее сложной модели, например модели 1816.

Процесс ремонта часов складывается из следующих операций: разборки механизма часов; чистки деталей часового механизма; дефектовки и комплектовки деталей механизма; сборки узла ремонтуара и стрелочного механизма; сборки узла барабана; сборки ангренажа; замены оси баланса; правки и уравновешивания баланса; вибрации спирали (волоска); сборки узла хода;пуска часов в ход; регулировки хода часов; смазки механизма часов; сборки механизма календаря; установки циферблата, стрелок и вставки механизма в корпус; установки механизма автоподзавода.

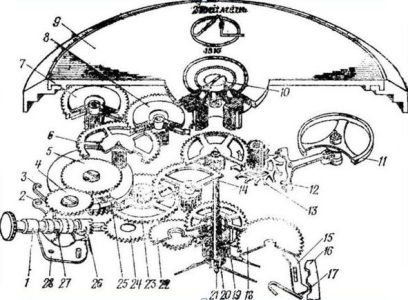

Разборка механизма часов является ответственной и сложной операцией ибо, уже в процессе разборки можно выявить имеющиеся в часах дефекты и исправить их. Чтобы избежать поломки отдельных деталей, часы следует разбирать в строгой последовательности: сначала отвинтить кольцо крепления крышки корпуса, снять крышку вместе с прокладкой и приступить к разборке механизма автоподзавода. Для этого отвернуть винт 10 инерционного сектора, снять инерционный сектор 9, отвернуть два винта крепления моста автоподзавода, снять собранный мост автоподзавода и положить его на верстак штифтами вверх для дальнейшей разборки. В связи с тем, что к мосту автоподзавода с помощью заслонок крепятся два реверсивных (обгонных) колеса 7 и 8, отвернуть винты заслонок, снять обгонные колеса 7 и 8 и после этого снять колесо 6 автоподзавода, которое установлено на мосту барабана. Разобрав механизм автоподзавода, вынуть механизм часов из корпуса. Для этого сначала надо вынуть заводной вал 1, нажав при этом на ось переводного рычага 28 со стороны мостов. Затем отвернуть два винта крепления механизма часов, снять кольцо и вынуть механизм часов из корпуса. Установить механизм на подставку циферблатной стороной вниз, вставить заводной вал 1 и спустить завод пружины. Перевернуть механизм на подставке циферблатом вверх и снять стрелки (секундную, минутную, часовую); затем отвернуть винты крепления циферблата, снять циферблат и часовое колесо 19. Во избежание потери винтов крепления циферблата завинтить их до упора в отверстии платины. Установить механизм на подставку циферблатной стороной вверх и приступить к разборке механизма календаря (см. рис. 3). Отвернуть три винта 5 моста календаря и снять мост 11 календаря. Снять с моста пружину 8 пальца указателя дат (толкателя) и пружину 6 фиксатора дат. Затем снять с механизма диск 9 календаря, двойное переводное колесо 2 (суточное), палец 1 указателя дат (толкатель) и фиксатор дат 7. Отвернуть два винта вексельного моста и снять вексельное 22 (см. рис. 7) и переводное 24 колеса, а также триб минутный с ведущим колесом 20. Разобрав календарь, перевернуть механизм часов на подставке циферблатной стороной вниз, отвернуть винт балансового моста и снять с платины узел баланса 11. Открыть замок регулятора, отвернуть на 1,5—2 оборота винт колонки спирали и вывести ее из отверстия в балансовом мосту, отделив, таким образом, узел баланса. Отвернуть два винта моста анкерной вилки, снять мост и анкерную вилку 12 с механизма. Отвернуть винты моста колесной передачи, моста барабана и винт барабанного колеса. Снять мост колесной передачи, мост барабана и барабанное колесо 5. Сняв мосты, снять секундное колесо 21, анкерное 13, промежуточное 14, центральное 23 (псевдоцентральное) и барабан 25. Следующая операция — разборка узла барабана. Чтобы разобрать барабан, необходимо нажать пинцетом на квадрат вала барабана и снять крышку. Особую осторожность необходимо соблюдать при выемке вала из барабана. Держа вал пинцетом и повернув его немного по часовой стрелке, освободить от сцепления с пружиной и вынуть из барабана. Очень осторожно надо извлекать заводную пружину из барабана, иначе ее можно повредить. Держа барабан кончиками пальцев, пинцетом захватывают внутренний виток пружины и постепенно освобождают последующие витки. Последняя операция — разборка механизма ремонтуара. Для этого надо отвернуть два винта пружины переводного рычага (фиксатора), снять с платины фиксатор, пружину 3 заводного рычага, заводной 2 и переводной 28 рычаги. Вынуть из механизма заводной вал 1, тогда кулачковая муфта 26 и заводной триб 27 сами выпадут из платины. Таким образом, разобранные и уложенные в кассеты детали подготовлены к следующей операции — промывке деталей часового механизма. Тщательная промывка деталей часового механизма — основное условие отличного качества ремонта. Грязь и масло, оставшиеся на поверхности деталей, в отверстиях и углублениях камней при сборке часов неизбежно попадают в смазку. В этом случае смазка не будет выполнять своих непосредственных функций, а, наоборот, будет играть роль абразива, что приведет к преждевременному износу деталей и, как следствие, к плохому качеству ремонта часов. Кроме того, неправильно выполненная промывка и сушка часовых деталей и узлов может привести к образованию коррозии на часовых деталях и преждевременному выходу часов из строя. Часовщику хорошо известно, как много труда и времени требует чистка часов ручным способом, как сложно удалять остатки грязи и масла из отверстий камней, диаметр которых очень мал. Поэтому понятно, какую огромную роль играет механизированная мойка, позволяющая значительно облегчить одну из самых трудоемких операций ремонта часов. Для промывки механизмов часов рекомендуется применять малогабаритную механическую моечную машину. Она состоит из головки с электродвигателем, рычага для подъема и опускания кассет с деталями часов и нижнего вращающегося стола с установленными на нем пятью банками и подносом. Кассета изготовлена из нержавеющей стали и состоит из трех частей: цилиндра, в стенках которого прорезаны три больших окна, и двух стаканчиков для размещения в них деталей механизма. Крупные детали часов (платину, мосты, барабаны и т. д.) помещают в нижний стаканчик, все остальные — в верхний. Стаканчик разделен сетчатыми перегородками на четыре секции. В каждую из секций помещают детали одних разобранных часов. Кассету с деталями, предназначенными для промывки, погружают в первую банку, заполненную подогретым (до 30—40° С) мыльным раствором. Промывка продолжается 2 мин. При необходимости время промывки в мыльном растворе может быть увеличено. Кассета вращается в моющей жидкости с частотой 250—300 об/мин, при этом она совершает еще возвратно-поступательное движение. Такое вращение кассеты дает наибольший эффект при промывке деталей часов. Вынув рычагом кассету с деталями из моющего состава, ее фиксируют, а затем поворачивают стол так, чтобы следующая пустая банка оказалась под кассетой. Чтобы стряхнуть моющий состав с деталей механизма, кассету опускают в пустую банку. Частота вращения кассеты при этом 2000 об/мин. В остальных трех банках налит бензин. Поворачивая стол и последовательно опуская кассету на 30—40 с в каждую из этих банок, окончательно промывают детали часового механизма. После промывки кассету с деталями сушат в специальном аппарате, установленном рядом с моечной машиной, в течение 30 с. Вычищенные и просушенные детали механизма подготовлены к выполнению следующей технологической операции, т. е. к сборке. Не промывают в общей кассете детали внешнего оформления: корпус, циферблат, календарный диск, стрелки, заводную головку, имеющую пластиковый уплотнитель. Обычно их чистят различными моющими и чистящими средствами. Чистка часовых корпусов вручную щеткой и бензином — малоэффективная и трудоемкая операция. Наиболее высококачественной считается чистка корпусов с помощью ультразвука. Рационализаторы завода при чистке часовых корпусов применяют ультразвук со специальным моющим составом. Для этого разработано специальное устройство на базе типовой ультра-звуковой ванны УЗУ-0,25. Это устройство обеспечивает качественную промывку корпусов, при этом сохраняются паспорта-ярлыки, па которых написаны реквизиты. Разобранные корпуса с деталями (крышку, рант, ободок) укладывают в кассету, а паспорт — в специальный герметический контейнер, расположении;! таким образом, чтобы при опускании подвески и промывочные ванны моющий состав не воздействовал на бумажные паспорта часов. Технологический процесс очистки корпусов состоит из следующих операций: очистки в сосуде с моющим раствором с применением ультразвука; промывки деталей проточной водой; сушки струями воздуха, подогретого до 80° С. Этот способ повышает производительность труда, улучшает технику безопасности (исключает применение бензина) и повышает культуру производства. После промывки деталей часовщик определяет их пригодность для дальнейшего использования. От того, насколько тщательно часовщик осмотрит все детали механизма и правильно установит их пригодность к работе, зависит многое при выполнении последующих ремонтных операций. Дефектные детали часовщик изымает из комплекта и опускает в опломбированный накопитель; затем выписывает па обороте сопроводительной квитанции полный список тех деталей, которые должны быть заменены. Далее часовщик передает эти квитанции фурнитуристу и получает от него все обозначенные в квитанции детали. Часовщик проверяет по списку правильность выдачи фурнитуры и только после этого приступает к сборке механизма. Ремонтуар следует собирать в определенной последовательности. В платину, установленную на специальной подставке, вставить заводной триб 27 (см. рис. 7) и 38 кулачковую муфту 26. В отверстие платины вставить заводной вал 1 с заводной головкой так, чтобы он вошел в отверстие заводного триба 27 и кулачковой муфты 26. Затем перевернуть платину на подставке циферблатной стороной вверх и установить переводной рычаг 28 с осью; хвостовая часть переводного рычага 28 должна находиться в проточке заводного вала 1. Установить заводной рычаг 2 (конец его должен войти в проточку кулачковой муфты 26). Длинный конец пружины 3 заводного рычага должен упираться в заводной рычаг 2, а короткий — в стенку расточки. Накрыть эти детали фиксатором и закрепить его двумя винтами. Фиксатор в часах «Луч» содержит элемент, выполняющий роль пружины переводного рычага. Затем внести масло МЦ-З в колонку переводного колеса и штифт вексельного колеса, а также в верхнюю и нижнюю шейки центральной втулки. Смазать места касания минутного триба с ведущим колесом. После смазки надеть на центральную втулку (стойку) фрикционное колесо 20 (минутный триб с ведущим колесом), установить вексельное 22 и переводное 24 колеса фаской вниз. Накрыть эти детали мостом вексельного колеса и закрепить его двумя винтами. Проверить пинцетом легкость вращения установленных колес. Колеса должны вращаться свободно без заедания и рывков. После установки перечисленных деталей проверить их взаимодействие. Взаимодействие заводного 2, переводного 28 рычагов и фиксатора проверить переключением механизма ремонтуара с завода на перевод. Детали заводного механизма должны быть собраны так, чтобы переключение на перевод стрелок происходило плавно. Взаимодействие фиксатора и переводного рычага 28 должно совершенно исключить возможность самопроизвольного переключения механизма завода на перевод стрелок. После проверки работы ремонтуара внести масло РС-1 в проточку кулачковой муфты, в цапфу и грань заводного вала /, в косые зубцы заводного триба 27, в место касания переводного 28 и заводного 2 рычагов, в выточку заводного вала / под переводной рычаг 28 и в место касания штифта переводного рычага с фиксатором. После сборки узла ремонтуара и стрелочного механизма начинают сборку узла барабана. Сборка узла барабана в часах с автоматическим подзаводом пружины более сложная, чем в часах без автоподзавода. Следовательно, рассмотрим сборку узла барабана часов с автоматическим подзаводом пружины. Сборку следует начинать со смазки маслом МЦ-З внутренней стенки барабана в месте соприкосновения его с заводной пружиной, одновременно следует смазать и заводную пружину с фрикционной накладкой. Затем с помощью специального приспособления вставить в барабан пружину вместе с фрикционной накладкой; смазать верхнюю и нижнюю цапфы вала барабана и вставить вал в барабан. Крючок вала завести в отверстие внутреннего конца пружины, после чего барабан закрыть крышкой, проверить зазоры вала в барабане и правильную работу фрикционной накладки при полностью заведенной пружине. Для этого вал барабана закрепить в тисках и корпус барабана вращать рукой. Фрикционная накладка должна обеспечивать равномерное проскальзывание пружины относительно барабана при полностью заведенной пружине. Кроме того, правильную работу фрикционной накладки можно определить в собранных часах по амплитуде колебания баланса при шести оборотах заводной головки, причем амплитуда колебания должна быть 290—310°. Если величина амплитуды меньше указанной, то фрикционной накладке надо придать большую кривизну. При появлении «пристука» в часах кривизну фрикционной накладки следует уменьшить. Собрав узел барабана, приступают к сборке ангренажа. Хорошая работа всего механизма во многом зависит от правильно собранной колесной системы. Зубчатая передача колее в часах песет самую большую нагрузку. Именно в сцепляющихся и трущихся парах происходят основные потери крутящего момента пружины не менялась и потери на трение в колесной системе были минимальные. Собирать ангренаж надо следующим образом. Пла¬тину установить на подставку и путцгольцем прочистить отверстия камней в платине, после чего поставить на платину псевдоцентральное 23, промежуточное 14, анкерное 13 и секундное 21 колеса, предварительно смазав длинную часть цапфы колеса маслом МЗП-6. Эти детали накрыть ангренажным мостом, в котором отверстия камней прочищены путцгольцем. Цапфы трибов должны войти в отверстия подшипников. После того как колеса начнут вращаться, ангренажный мост надо закрепить винтами, проверить осевые зазоры между мостом и платиной. Затем установить барабан 25 и накрыть его барабанным мостом. Барабанный мост закрепить винтами. Далее проверить зазор вала барабана и нанести масло МЦ-З на шейку вала барабана в месте сопряжения его с мостом и установить барабанное колесо 5, закрепив его винтом. После этого завести механизм на 2—3 оборота заводной головки, проверить легкость вращения колес. Вращение должно быть плавным, без заедания и рывков. При проверке зазоров колеса должны свободно падать под собственным весом. Осевые зазоры трибов должны находиться в пределах допусков. Зазоры, плоскостное и радиальное биение колес проверяют визуально. Часовщик должен проконтролировать качество зацепления всей кинематической цепи от барабана 25 до анкерной вилки 12. При этом в качестве критерия используется явление так называемого ската: заводную пружину поворачивают на 2—3 зуба барабанного колеса 5; когда пружина развернется, анкерное колесо 13 на мгновение остановится, а затем повернется на несколько оборотов в обратную сторону. Чем больше оборотов в обратную сторону совершит анкерное колесо, тем лучше качество сборки колесной системы и легче скат колес. При хорошем зацеплении колес анкерное колесо должно повернуться в обратную сторону не меньше 3—4 раз. Закончив сборку и проверку колесной системы, надо проверить фрикционность соединения минутного триба. Когда ангренаж полностью собран, можно приступать к выполнению следующей операции — замене оси баланса. Это делается в том случае, если узел баланса имеет поломанные цапфы. Часы «Луч» выпускают с противоударным устройством баланса, которое предохраняет ось баланса от деформации или поломки. Однако в тех случаях, когда ось баланса погнута или сломана, ее необходимо заменить. Для этого с узла баланса специальным приспособлением надо снять двойной ролик, затем отверткой снять спираль. Балан 11 (см. рис. 7) с осью установить на матрицу потанса для разрушения заплечика оси баланса. Установить так, чтобы уступ оси, на который насаживают спираль (волосок), входил в отверстие матрицы. Над матрицей возвышается та часть оси баланса, на торец которой опускают пуансон. Неглубокое отверстие в пуансоне служит как бы направляющим каналом при ударе по пуансону. Сила удара по пуансону должна быть незначительной, но достаточной, чтобы разрушить заплечико оси. После разрушения заплечика оси снять с матрицы потанса баланс и ось. Затем установить матрицу на потанс для запрессовки оси баланса; вставить новую ось в отверстие матрицы. Отверстие должно точно соответствовать диаметру уступа оси баланса, предназначенного для насадки двойного ролика с импульсным камнем. Надеть баланс на посадочный уступ оси. Сверху подвести пуансон с отверстием в закругленной торцевой части. Диаметр отверстия пуансона равен диаметру уступа оси, на которую надевают баланс. Частыми и легкими ударами часового молотки по пуансону расклепать заплечико уступа оси баланса. Одновременно с ударами молотка пало вращать баланс пальцами свободной руки для того, чтобы при расклепке заплечика не сместился центр оси вращения. После запрессовки оси баланса проверить надежность запрессовки. Для этого надо вставить баланс с осью в цанговые тисочки (клюба) и, поворачивая пальцами баланс на оси, убедиться в прочности запрессовки оси. Правильная и хорошая запрессовка оси баланса является основой для дальнейшей успешной правки и уравновешивания баланса. Баланс с осью правят в циркуле-восьмерке (ляуфциркуле). Вращая баланс в центрах, проверяют радиальное и торцевое биение обода баланса. Если биение обода баланса небольшое, то следует вынуть баланс с осью из центров ляуфциркуля, установить баланс с осью на потанс и насадить на него двойной ролик. Затем установить баланс с осью и двойным роликом в механизм часов и установить, в какую сторону необходимо править обод баланса. При этом обод баланса должен занять правильное положение по отношению к соседним деталям в механизме. Баланс с осью установить в ляуфциркуль и править обод баланса непосредственно в ляуфциркуле. Правка в ляуфциркуле гарантирует сохранность цапф, так как ось баланса опирается на центр ляуфциркуля не пятками цапф, а заплечиками оси у основания цапф. Во время правки обода баланса пользуются линейкой ляуфциркуля ориентира. По окончании правки обода баланса приступить к выполнению следующей операции — уравновешиванию баланса. Для этого установить баланс с осью на ножи приспособления для уравновешивания баланса и сообщить импульс балансу, приведя его во вращательное движение. Неуравновешенный баланс с осью, помещенный на ножи, после нескольких колебаний остановится в положении, при котором его утяжеленная часть перевесит и займет наиболее низкое положение. Затем снять баланс с приспособления и вставить его в специальный пинцет для снятия перевеса баланса. Перевес баланса удаляется путем подсверливания обода баланса с нижней стороны. Баланс уравновешивают до тех пор, пока он не будет останавливаться в любом положении, т. е. будет находиться в состоянии безразличного равновесия. Выполнив операцию уравновешивания баланса, при¬ступают к вибрации спирали (волоска). Если витки спирали повреждены, т. е. имеют изломы, которые нельзя исправить, или же па витках спирали обнаружена сильная коррозия, то такую спираль надо заменить новой. При замене испорченной спирали на новую следует установить ее необходимую длину (вибрацию спирали). Это вызвано тем, что часовые заводы снабжают ремонтные предприятия спиралями с некоторым запасом длины. Известно, что точность хода часов находится в прямой зависимости от двух величин: массы баланса и длины спирали. По мере того как меняются эти вели¬чины, меняется также и количество колебаний, которые совершает баланс за определенный промежуток времени (период колебаний). А так как баланс на предыдущей операции был уравновешен, то изменять массу баланса, т. е. подгонять баланс к спирали, нельзя, иначе можно нарушить равновесие баланса или повредить его обод. Поэтому при вибрации спирали масса баланса считается неизменной, изменяется только длина спирали, которую следует изменять до тех пор, пока данному балансу не будет сообщено определенное количество колебаний в определенный промежуток времени. Длину спирали определяют на вибрационном приборе. Спираль надо надеть на ось баланса. Узел баланса подвесить за кончик спирали в зажимное устройство вибрационного прибора (держатель) так, чтобы его нижняя цапфа лишь слегка касалась стекла прибора. Под стеклом на основании прибора закреплен эталонный баланс. Колебания эталонного баланса выверены и совершаются с необходимой частотой. По эталонному узлу выравнивают колебания проверяемого узла баланса. Укрепленный в держателе узел баланса надо переместить в горизонтальной плоскости так, чтобы нижняя цапфа оси баланса расположилась точно над осью эталонного баланса, а спица эталонного баланса совпала со спицей проверяемого узла. Затем сообщить колебательное движение одновременно обоим балансам с помощью рычага прибора, находящегося в передней части столика прибора, и наблюдать за тем, чтобы они совершали равное число колебаний. Если колебательные движения балансов не совпадают, то спираль необходимо, передвигать в держателе до тех пор, пока не будет достигнуто полное совпадение колебаний обоих балансов. Затем «откусить» лишнюю часть спирали, оставив припуск, соответствующий расстоянию между штифтами регулятора и колонкой для крепления спирали в мосту баланса. После этого вынуть спираль из приспособления и снять ее с баланса. Затем сделать на спирали небольшое колено у колонки и вставить наружный конец спирали в отверстие колонки так, чтобы он не прошел сквозь отверстие, и закрепить штифтом. После того как закончена обработка новой спирали, приступить к выполнению следующей операции. Одна из самых ответственных операций в процессе ремонта часов — сборка узла хода. Хорошая работа узла хода может быть только в том случае, если будет обеспечено правильное взаимодействие анкерной вилки 12 (см. рис. 7) с анкер¬ным колесом 13 и балансом 11. Баланс 11 и анкерная вилка 12 выполняют в механизме часов огромную работу. Достаточно сказать, что в часах отечественного производства баланс совершает 21600 колебаний в течение одного часа. Естественно, что столько же движений совершает и анкерная вилка, сообщающая балансу импульсы. Такую напряженную работу узла хода могут обеспечить только безукоризненное состояние деталей и слаженность взаимодействия всех звеньев этого сложного узла. Сборку узла хода надо начинать с установки анкерной вилки 12, предварительно проверив состояние ее цапф и палет. Нижнюю цапфу анкерной вилки 12 вставить в отверстие камня и накрыть ее мостом. Путцгольцем (деревянной палочкой) придержать мост анкерной вилки для того, чтобы легче было вставлять верхнюю цапфу оси анкерной вилки в отверстие камня анкерного моста. Установив анкерную вилку, закрепить винтами ее мост и проверить радиальный и осевой зазоры оси. Далее проверить расположение палет относительно зубьев анкерного колеса 13. Анкерное колесо 13 не должно по высоте выходить за пределы палет. Так как перечисленные операции проверяют при спущенной заводной пружине, то одновременно с этим проверяют и движение анкерной вилки от одного ограничительного штифта к другому в положении, когда механизм находится в вертикальной плоскости. Анкерная вилка 12 должна свободно перемещаться от штифта к штифту под действием собственного веса. Затем одним-двумя оборотами заводной головки завести пружину. Далее проверить углы покоя (глубину) на входной и выходной палетах и величину потерянного пути. В практической работе при определении величины полного угла покоя неудобно пользоваться угловыми величинами, поэтому принято измерять его линейной величиной в долях ширины палет. Величина, характеризующая угол покоя (глубину), должна быть не более 1/3 ширины палеты. Если расстояние между острием зубца и передним ребром палеты больше 1/3 ширины палеты, то это считается глубоким ходом, а если меньше 1/3 — то мелким ходом. Величины углов покоя на входной и выходной палетах должны быть одинаковыми. Чтобы проверить величину потерянного пути вилки, надо вставить острие путцгольца в паз для импульсного камня в хвостовой части анкерной вилки 12 и медленно отвести пилку от ограничительного штифта настолько, чтобы зубец анкерного колеса 13 соскользнул с плоскости импульса палеты. В этот момент вилка еще не будет прижиматься к противоположному ограничительному штифту и между ними останется зазор. Зазор между хвостом вилки и ограничительным штифтом и есть потерянный путь анкерной вилки. Чем меньше потерянный путь, тем лучше изготовлен механизм часов, и наоборот. Проверив углы покоя и потерянного пути, надо проверить угол притяжки вилки. Для этого необходимо осторожно отвести хвостовую часть анкерной вилки от ограничительного штифта так, чтобы острие зуба анкерного колеса не соскользнуло с плоскости покоя палеты, и отпустить вилку. Под действием притяжки вилка должна возвратиться к ограничительному штифту. Для того чтобы проделать все операции с хвостовой частью вилки 12, необходимо установить баланс 11. Ба¬ланс 11 надо устанавливать в механизм без спирали, так как спираль будет мешать визуальному наблюдению за взаимодействием деталей хвостовой части 12 и баланса 11. Перед установкой баланса 11 в механизм путцгольцем прочистить амортизаторы (шатоны и накладные камни), установить их в платину и балансовый мост и закрепить фиксирующей пружинкой. Для проверки работы фиксирующей пружинки нажать путцгольцем на накладной камень, сдвигая шатон в сторону; под действием упругой силы фиксирующей пружинки шатон с накладным камнем должен вернуться в исходное положение. Если фиксирующая пружинка недостаточно прижимает шатон, необходимо подогнуть пружинку. Далее установить в механизм баланс 11 и закрепить винтом балансовый мост. Затем при помощи прокладок проверить осевой зазор баланса. Если баланс установлен по высоте правильно, то надо отрегулировать взаимодействие хвостовой части анкерной вилки с двойным роликом. Вращая баланс, проверить положение рожков по отношению к двойному ролику. Зазоры в рожках определяют на ощупь покачиванием вилки пинцетом в соответствующих положениях двойного ролика с импульсным камнем. Затем определить расположение копья анкерной вилки 12 (по длине и по высоте) по отношению к предохранительной части ролика. Если копье длинное и зазор мал, то необходимо укоротить копье, подпилив его (не нарушая при этом угол заострения, равный 100°). Если копье короткое и зазор велик, то надо удлинить копье при помощи пуансона. При этом во избежание нарушения формы рабочей части копья не следует касаться пуансоном его конца и оттягивать копье только в средней части. После удлинения копья необходимо исправить конец копья, придав ему нужный угол заострения (100°). Так как зазоры в рожках и копье определяют визуально и на ощупь, а не на приборах, как на заводе, то необходимо проверить обратный ход. Для этого баланс 11 необходимо отвести в крайнее положение, анкерную вилку 12 отвести от ограничительного штифта до касания копьем предохранительного ролика. Возвращая баланс 11 в положение равновесия, прижать копье к предохранительному ролику, при этом копье должно плавно скользить по предохранительному ролику. Такая плавность свидетельствует о том, что зазоры в роликах и копье имеют правильное соотношение. Это очень важно для бесперебойного функционирования часового ме¬ханизма при эксплуатации. Заключительный этап проверки операции спуска — проверка легкости вращения баланса 11. При правильном и хорошо отлаженном ходе баланс 11 (при легком его толчке) должен совершать инерционные колебательные движения без спирали. После сборки узла хода приступают к пуску механизма. Выполнение этой операции следует начать с осмотра спирали (если нет необходимости заменять спираль). Витки спирали должны быть правильной формы, без изломов и других отступлений. Насадив спираль на специальную иглу, надо проверить ее положение на колодке. Зазор между внутренним витком спирали и колодкой у точки крепления должен быть в пределах от 1 до 1,5 шага спирали. Концы штифта, которым спираль крепится к колодке, не должны выступать за пределы отверстия. Проделав эту работу, снять спираль с иглы и положить ее на стекло для того, чтобы проверить параллельность концевой кривой плоскости спирали. Затем установить спираль на баланс 11, а баланс — на наковальню (нитбанк) и напрессовать колодку спирали на ось баланса. Далее установить узел баланса в циркуль - восьмерку (ляуфциркуль). Вращая узел баланса в центрах ляуфциркуля, окончательно выправить среднюю спираль, проверить центричность ее установки и плоскостное биение. В случае, если есть биение спирали, то определить участки спирали, которые наиболее опущены или приподняты. Плоскость спирали должна быть одинаковой по всей ее длине. В случае необходимости выправить спираль следующим образом: пинцетом опустить приподнятый участок или поднять опущенный участок. После окончания правки спирали промыть узел баланса в бензине и просушить в древесных опилках, а затем продуть воздухом с помощью резиновой груши. Цапфы оси баланса прочистить бузиной, после чего смазать палеты анкерной вилки и амортизаторы маслом МБП-12. Собрать балансовый мост с узлом баланса и установить его в механизм. Выровнять спираль так, чтобы она во время колебания баланса имела равномерное увеличение или уменьшение межвиткового расстояния; плоскость спирали должна быть параллельна плоскости обода баланса. После правки спираль надо точно установить в штифтах регулятора, при этом зазор должен быть равным 1/2—1/4 толщины спирали. Следовательно, зазор должен быть таким, чтобы при передвижении регулятора из одного крайнего положения в другое штифты не вели за собой спираль. После окончательной установки спирали следует спустить заводную пружину и проверить расположение анкерной вилки 12 относительно ограничительных штифтов и расположение импульсного камня в пазу анкерной вилки 12 («выкачку»). Если «выкачка» правильная, то импульсный камень будет находиться в пазу анкерной 48 вилки 12, а анкерная вилка будет расположена посредине между ограничительными штифтами; если «выкачка» неправильная, то ее надо установить с помощью регулятора колонки. После установки «выкачки» завести пружину бара¬бана 15 на 10—12 зубьев барабанного колеса 5. При этом часовой механизм должен начать действовать без каких-либо внешних воздействий. Затем установить регулятор в середине шкалы на балансовом мосту. Таким образом, часы, пущенные в ход, подготовлены для выполнения следующей опера¬ции—регулировки хода часов. Регулировка хода — ответственная операция, так как она определяет точность хода часов в период эксплуатации. Качество регулиров¬ки в большей степени зависит от качества проведенного ремонта и слаженности механизма часов.

Часы можно регулировать на приборах ППЧ-7 для проверки суточного хода часов, а также на приборах иностранных марок Timegrapher 6000.

Для выявления недостатков работы часового механизма и выполнения качественной регулировки, которая обеспечит стабильный ход часов в заданных пределах, необходимо регулировать часы на приборах при двух режимах работы часового механизма: при малой амплитуде баланса—180° и максимальной амплитуде — 310°.

Суточный ход можно регулировать двумя способами. Первый способ заключается в изменении действующей спирали с помощью регулировочного устройства. Пружину испытываемых часов следует завести с таким расчетом, чтобы обеспечить амплитуду колебаний баланса не более 180° при вертикальном положении механизма. Затем проверяемые часы закрепить в держателе микрофона и испытывать их в положении циферблатом вверх. В этом положении неуравновешенность баланса чувствуется меньше и поэтому можно исправить ошибку хода до одной минуты с помощью регулятора.

Второй способ состоит в изменении момента инерции баланса за счет уменьшения сто массы, что достигается только путем сверления обода баланса. В случае, если суточный ход нельзя исправить регулятором и уменьшением массы баланса, тогда необходимо исправить вибрацию спирали.

На втором этапе регулировки часы проверяют на приборе при амплитуде колебания баланса 180° в четырех положениях: заводной головкой вверх, заводной головкой влево, заводной головкой вниз, заводной головкой вправо. По результатам проверки мгновенного суточного хода определяют динамическую неуравновешенность системы баланс — спираль. При наличии неуравновешенности системы мгновенный ход часов в четы¬рех вертикальных положениях механизма будет разный. Чем больше неуравновешенность, тем больше разность мгновенного хода между положениями. Из четырех положений следует выбрать такое, при котором часы спешат более, чем в остальных. В этом положении неуравновешенный участок безвинтового баланса находится внизу, а противоположный ему — наверху относительно оси вращения баланса. Для визуального определения неуравновешенного участка баланса необходимо спустить пружину и поставить часы в положение, в котором они спешат более, чем в других положениях. Перевес баланса будет находиться внизу, в часах «Луч» его устраняют путем сверления или фрезерования обода безвинтового баланса с нижней стороны. Это связано с тем, что в процессе динамического уравновешивания безвинтовой баланс нельзя утяжелять, его можно только облегчать. Кроме того, при проверке часов в четырех положениях могут быть обнаружены и другие дефекты хода, которые наиболее резко выявляются при установке часового механизма в различных положениях. Такие часы регулировать не следует, так как в них неуравновешенность системы вызвана неточной установкой спирали, т. е. нецентричностью спирали у средней колодки, отсутствием величины зазора между штифтами регулятора и т. д.

После динамической регулировки и регулировки суточного хода при амплитуде колебания баланса 1 Надежная и стабильная работа часового механизма зависит от правильной смазки, т. е. от выбора нужной марки масла, количества масла, точности выполнения операции.

Нарушение правил смазки может привести к быстрой порче часового масла. Нанесение смазки на трущиеся детали часового механизма снижает трение и уменьшает 62 износ этих деталей, повышает коэффициент полезного действия механизма и увеличивает срок его службы. Хорошие часовые масла обеспечивают начальную точность хода часов в течение длительного времени.

Маслодозировки изготовляют из нержавеющей стали или нейзильбера. Лопаточка инструмента, прикасаясь к деталям механизма в точке смазки после погружения ее в масло, не загрязняет детали окислами и не оказы¬вает каких-либо иных вредных воздействий.

В зависимости от принятого технологического процесса отдельные детали смазывают или во время сборки узла, или на специальной операции «смазка механизма». Перед тем как нанести масло, надо убедиться в чистоте поверхностей деталей, подлежащих смазке.

При смазке камней колесной системы необходимо заполнить 3/4 объема углубления (масленки) камня.

Если объем, занимаемый маслом, будет больше, то масло будет растекаться по поверхности камня. Небольшая доза масла также не допускается, так как масло быстро высыхает.

При смазке осей моста автоподзавода масло надо наносить на верхнюю часть оси (только одну каплю). Если нанести больше масла, то оно может попасть на реверсивные муфты, которые не будут расклиниваться, в результате чего не будет работать механизм автоподзавода.

Необходимо также помнить, что большая доза масла на штифтах толкателя и фиксатора дат может способствовать некачественному срабатыванию календаря.

После смазки механизм подготовлен для выполнения следующей операции — сборки механизма календаря.

Перед тем как приступить к сборке механизма календаря, надо внести масло МЗП-6 в масленки тех камней, которые будут накрыты пластиной календаря, а именно: центрального, промежуточного и анкерного. Затем дать масло МЦ-З на штифт двойного переводного колеса в платине и одновременно смазать штифты пальца указателя дат (толкателя) и фиксатора дат в верхней части.

Установить двойное переводное колесо на штифт платины и с помощью пинцета проверить его свободное вращение. Установить фиксатор дат на штифт так, чтобы он был обращен большим носиком к зубьям диска календаря. Проверить свободное перемещение фиксатора дат на штифте. Установить палец указателя дат (толкатель) на штифт платины так, чтобы хвостовая часть пальца указателя дат своим уступом была прижата к оси двойного переводного колеса, а носик пальца указателя дат находился между зубьями диска календаря. Проверить свободное перемещение пальца указателя дат вдоль паза до штифта платины с помощью пинцета. Положить платину (мост) календаря на рабочее место штифтами вверх и вставить пружины фиксатора дат и пружину 8 пальца указателя дат в прорези моста, направив длинные концы пружины вдоль этих прорезей. Установить на платину механизма диск и платину (мост) календаря. Проверить расположение пружинок относительно фиксатора дат и пальца указателя дат. Убедиться в том, что пружинки установлены правильно, и только после этого привернуть мост календаря тремя винтами. Пружины фиксатора дат и пальца указателя дат должны прижать фиксатор дат и палец указателя дат к диску календаря. Проверить работу пальца указателя дат. Для этого отвести пинцетом палец указателя дат, который под действием пружины должен занять первоначальное положение.

Далее проверить работу фиксатора дат. Для этого сдвинуть пинцетом диск календаря. При сдвиге он должен возвратиться в исходное положение под действием пружины фиксатора дат. Проверить работу календаря с часовым колесом перед установкой циферблата. Для этого установить часовое колесо и перевести стрелочный механизм против движения часовой стрелки до момента входа штифта двойного переводного колеса (суточного) в выемку рабочей части пальца указателя дат (толкателя). Затем сделать перевод стрелочного механизма в обратном направлении. При выходе штифта двойного переводного колеса из выемки пальца указателя дат диск календаря должен переключиться на следующую дату. Необходимо, чтобы переключение календаря было плавным. Если календарь не сработает на какой-либо цифре, то надо найти неисправность и заменить неисправные детали. После установки узла календаря перейти к следующей операции.

Перед тем как установить циферблат и стрелка, необходимо проверить плавность перевода стрелок, работу заводного механизма и календаря. Установить механизм на подставку с подпятником для того, чтобы при установке стрелок не выпрессовывать стойку минутного триба или камень центрального секундного колеса. На минутный триб с ведущим колесом надеть часовое колесо с двойными зубьями и фольгу. Отвернуть боковые винты циферблата, чтобы можно было установить циферблат и закрепить его двумя винтами. Проверить наличие зазора между часовым колесом и циферблатом, а также пружинящие свойства фольги. При проверке вертикального зазора часовое колесо под действием фольги должно возвращаться в первоначальное положение, т. е. не выходить из зацепления с вексельным трибом.

Далее проверить работу календаря с циферблатом и расположение даты календаря в окне циферблата. Для этого перевести стрелочный механизм до момента срабатывания календаря на следующую дату. Переключить календарь на следующую дату надо мгновенно. Дата календаря должна располагаться в центре окна циферблата без смещения.

После проверки работы календаря установить стрел¬ки. Для этого перевести календарь на очередную дату и в момент фиксации даты надеть часовую стрелку на трубку часового колеса с таким расчетом, чтобы она была насажена не до конца. При этом сориентировать стрелку на цифре 12. Проверить согласованность часовой стрелки с работой календаря, для чего перевести часовую стрелку на цифру 9 и снова установить ее на цифру 12. В момент срабатывания календаря часовая стрелка должна находиться на цифре 12; если она совпадает с этой цифрой, тогда надеть часовую стрелку до конца, после чего надеть минутную стрелку па триб минутный.

Часовая стрелка должна дважды пройти цифру 12 и в момент вторичного прохождения должен произойти «сброс» числа. В момент «сброса» минутная стрелка на шкале циферблата в идеальном случае должна располагаться точно на цифре 12. Такая точная установка

минутной стрелки с часовой в момент срабатывания календаря не всегда удается, поэтому требования РСТ РСФСР 87—70 к отремонтированным часам допускают отклонение минутной стрелки от часовой в момент срабатывания календаря на ±10 мин.

Далее напрессовать секундную стрелку на секундный триб с помощью пуансона и молотка. Проверить зазор между часовой и минутной стрелками, между минутной и секундной стрелками, а также согласованность показаний стрелок и их взаимное расположение.

Все стрелки должны быть параллельны между собой и параллельны циферблату, они не должны задевать друг друга, а также циферблат и стекло во время вращения.

Для того чтобы стрелки часов не касались друг друга и стекла, необходимо с помощью пинцета изогнуть минутную стрелку. Место изгиба должно находиться на расстоянии 3 мм от конца стрелки, а изгиб секундной стрелки должен быть параллелен изгибу минутной стрелки.

Окончив установку стрелок, проверить прочность их посадки. Стрелки не должны соскакивать с осей при подъеме их пинцетом.

Заключительный этап операции — установка кольца крепления механизма. Для этого установить механизм на деревянную подставку циферблатом вниз, установить и привернуть кольцо крепления механизма двумя винтами.

Нажать специально заточенным путцгольцем (деревянной палочкой) на ось переводного рычага и вынуть заводной вал. Затем проверить, не повреждена ли насадка стрелок при установке кольца крепления механизма. Продуть корпус воздухом с помощью груши и вставить в него механизм (также предварительно продутый воздухом). Нажав путцгольцем на ось переводного рычага, вставить заводной вал в механизм. Заводной вал должен свободно вращаться в отверстии корпуса. Смазать маслом МЗП-6 верхние камни секундного, псевдоцентрального, промежуточного и анкерного колес.

Полностью собранный механизм подготовлен для установки автоподзавода.

Автоподзавод устанавливают в часы «Луч» модели 1816 только тогда, когда механизм полностью собран и вставлен в корпус.

Сборку механизма автоподзавода следует начинать со сборки моста автоподзавода. Для этого установить мост автоподзавода на верстак штифтами вверх. Верхнюю часть осей под колесами 7, 8 (см. рис. 7) реверсивных (обгонных) муфт смазать часовым маслом МЦ- 3. Колеса обгонных муфт установить на оси моста трибами вверх. Проверить вращение колес на осях, глубину зацепления между ними, радиальный зазор колес на осях и вращение трибов обгонных муфт против часовой стрелки. Убедившись в правильности работы обгонных муфт, установить две заслонки на штифты моста автоподзавода и закрепить их винтами. Заслонки не должны перемещаться в вертикальном направлении, а колеса обгонных муфт должны свободно вращаться на осях моста. Трибы обгонных муфт должны свободно вращаться при застопорении путцгольцем противоположного колеса обгонной муфты.

Далее проверить вертикальные зазоры колес обгонных муфт. В случае большого или малого вертикального зазора заменить муфты обгонных колес, заслонки или мост автоподзавода.

Если запасных деталей нет, то вертикальный зазор можно сделать с помощью заслонок: при большом за¬зоре подогнуть заслонки, при малом — отогнуть. Зазоры муфт обгонных колес должны быть одинаковыми, иначе завод часов будет плохим и часы остановятся.

Собранный узел моста автоподзавода установить в инерционный сектор 9. Это делается для проверки глубины зацепления колеса реверсивной 8 (обгонной) муф¬ты с колесом инерционного сектора. Убедившись в достаточной глубине зацепления колеса реверсивной 8 (обгонной) муфты с колесом инерционного сектора 3 (см. рис. 5), приступить к установке моста и колеса 6 (см. рис. 7) автоподзавода в механизм. Для этого собранный механизм установить в механическую подставку, смазать камень в барабанном мосту часовым маслом МЗП-6 и вставить в этот камень цапфу колеса 6 автоподзавода трибом вверх. Перед установкой колеса 6 автоподзавода в барабанный мост плавно спустить заводную пружину, придерживая при этом спуск пружины отверткой, установленной в шлиц винта колеса 5.

Затем ранее собранный мост автоподзавода установить на механизм, введя верхнюю цапфу колеса 6 автоподзавода в камень моста, и закрепить мост винтами. Проверить вертикальный зазор колеса автоподзавода. В случае малого или большого зазора снять мост с механизма и передвинуть камень на потансе. Затем дать масло МЗП-6 на верхний камень колеса автоподзавода и установить сектор 9 с грузом на механизм, закрепив его винтом 10. После установки сектора с грузом проверить его работу, т. е. вращение и расположение сектора относительно поверхности моста автоподзавода, мостов механизма и платины, а также проверить плоскостное и торцевое биение сектора 9 с грузом, подтолкнув сектор пинцетом.

Сектор с грузом должен вращаться свободно .без заедания при небольшом покачивании механизма в обе стороны. Не допускается касание сектора с грузом поверхностей моста автоподзавода, мостов механизма и платины.

Убедившись в правильности работы инерционного сектора, завести механизм на два с половиной оборота вала барабана и проверить амплитуду колебания ба¬ланса в положении часов головкой вниз. Амплитуда колебания баланса должна быть не менее 180°. Затем установить прокладку, надеть крышку и закрепить ее резьбовым кольцом. Проверить еще раз работу автоподзавода.

Контроль и проверка правильности хода часов. Качество отремонтированных часов должно соответствовать требованиям РСТ РСФСР 87—70 к отремонтированным часам.

После того как ремонт часов закончен, часовщик еще раз просматривает квитанцию, т. е. сверяет номер механизма с записями в квитанции, а затем через сутки сдает часы мастеру-контролеру.

Мастер-контролер в первую очередь просматривает квитанцию, сопровождающую часы, и знакомится с объемом работ, который был предусмотрен при оформ¬лении заказа. Убедившись в том, что все работы, предусмотренные в квитанции, полностью выполнены, мастер-контролер проверяет внешний вид корпуса, циферблата и стрелок, а затем осматривает механизм часов.

После внешнего осмотра часов мастер-контролер проверяет вручную работу механизма заводки пружины и перевода стрелок.

Заводной механизм должен работать легко и плавно, без срывов и треска заводной пружины. Переключение заводной головки из одного положения в другое должно быть плавным. Стрелки должны переводиться без заеданий и рывков.

Далее мастер-контролер проверяет радиальное и плоскостное биение баланса, расположение спирали и регулятора. Перекос баланса не допускается.

Плоскость спирали должна быть параллельна плоскости баланса, а витки спирали располагаться концентрично на одинаковом расстоянии друг от друга. Зазор (игра) спирали должен быть минимальным, т. е. не больше 1/2 толщины спирали.

Допускается смещение указателя регулятора не более чем на два деления от среднего положения влево или вправо.

Затем мастер-контролер проверяет работу календаря и автоподзавода.

Для проверки точности срабатывания календаря мгновенного действия механизм ставят в положение «перевод» и стрелки переводят по направлению их дви¬жения. Смена числа календаря должна быть мгновенной, точность срабатывания календаря—±10 мин.

Работу узла автоматического подзавода проверяют вручную путем покачивания механизма часов. В этом случае инерционный сектор совершает вращательное движение. Он должен вращаться плавно, без рывков и заеданий.

Тщательно проверив все, детали и узлы механизма и убедившись, что ремонт выполнен в полном соответствии, мастер-контролер заводит часы, ставит на них правильное время по хронометру и укладывает в специальную тару.

По истечении суток мастер-контролер сверяет показания часов с показаниями хронометра и записывает результаты суточной проверки на специальном проверочном ярлыке. После этого он вновь заводит часы, снова ставит на них правильное время по хронометру и укладывает часы для проверки в другом положении. В период дальнейшей проверки контролер каждые сутки вновь проверяет и заводит часы, каждый раз изменяя их положение в коробке.

В тех случаях, когда мастер-контролер обнаруживает разницу между показаниями часов и показаниями хронометра в любом положении больше чем на одну минуту, он снимает часы с дальнейшего испытания и отдает их часовщику на исправление.

|

|

|

|

|||||||

| Метеомастер © 2010 копирование статей без прямой обратной ссылки запрещено! | ||||||||